Первичный обжиг — сушка печей и образование копоти. Зачем это нужно.

Достаточно часто при поставке печей для фьюзинга, моллирования и деколи наши клиенты обращают внимания на то, что печь имеет следы копоти внутри. За долгие годы работы нашей компании накопилось немало примеров, когда даже опытные профессионалы воспринимают копать за признак износа печи. Но это не так! Важно понимать, что копоть это не просто слой сажи образованный дымом как в печах на дровах, а в первую очередь остаточный продукт неполного сгорания. Образуется он при первичном обжиге муллитокремнеземистый материалов используемых в качестве термоизоляции в печи. Иногда клиенты, желая приобрести оборудование без следов копоти, просят не проводить первичный обжиг – сушку печи, однако это необходимо, и связанно не только с настройкой температурных режимов, но и с особенностью используемых материалов.

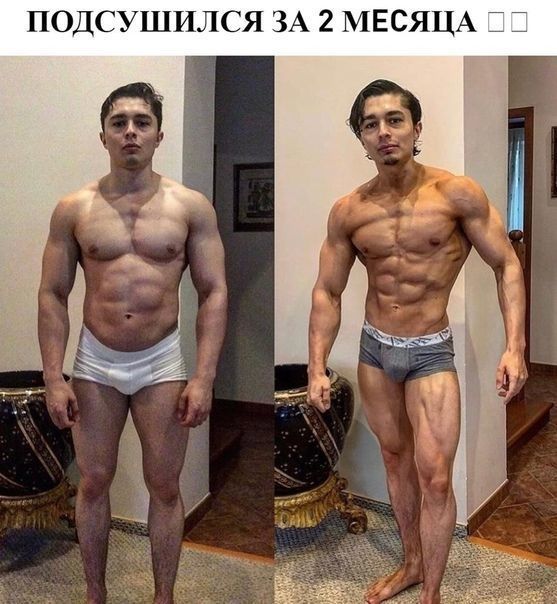

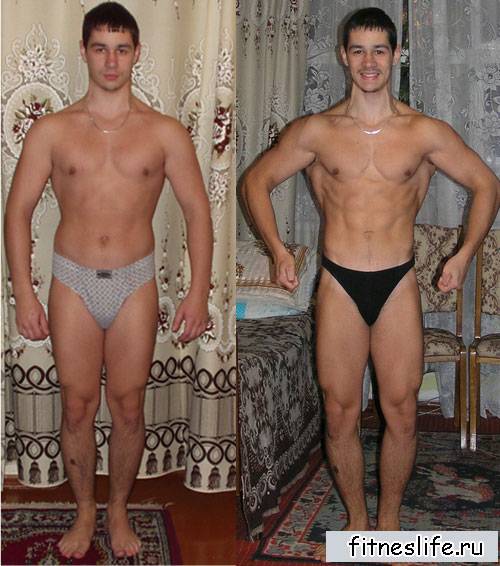

ДО ПЕРВИЧНОГО ОБЖИГА-СУШКИ

ПОСЛЕ ОБЖИГА-СУШКИ ПРИ ТЕМПЕРАТУРЕ ДО 300 С

ПОСЛЕ РАБОТЫ ПРИ ТЕМПЕРАТУРЕ 600-900 С

Что такое муллитокремнеземистый материал?

Для начала нужно понять, что такое муллитокремнеземистый материал, используемый в печи – это современный высокоэффективный теплоизоляционный материал, относящийся к категории алюмосиликатных огнеупоров, состоит он, как правило, из песчаного, глиноземного и кварцевого расплава. Муллитокремнеземистый материал представлен под разными брендами, в целом характеризуется отличной стойкостью к горению, пожара и взрывобезопасный, повышенной термостойкостью, отличным поглощением звука и стойкостью к вибрациям, химической стойкостью к воздействию кислот и щелочей, легким весом, отличается полной экологичностью и долгим сроком службы. В различных видах имеет максимальную рабочую температуру от 1150 до 1500 С, а плавиться при температуре 1760 С. Тем не менее у материала есть два минуса которые вызваны его пористой структурой, а именно повышенная гигроскопичность, способность накапливать влагу из окружающего пространства, и достаточно малая плотность. Именно эти свойства и заставляют производить сушку материала, при его первичном использовании.

Муллитокремнеземистый материал представлен под разными брендами, в целом характеризуется отличной стойкостью к горению, пожара и взрывобезопасный, повышенной термостойкостью, отличным поглощением звука и стойкостью к вибрациям, химической стойкостью к воздействию кислот и щелочей, легким весом, отличается полной экологичностью и долгим сроком службы. В различных видах имеет максимальную рабочую температуру от 1150 до 1500 С, а плавиться при температуре 1760 С. Тем не менее у материала есть два минуса которые вызваны его пористой структурой, а именно повышенная гигроскопичность, способность накапливать влагу из окружающего пространства, и достаточно малая плотность. Именно эти свойства и заставляют производить сушку материала, при его первичном использовании.

Зачем обжигать-сушить ?

Почему сушка необходима – все дело в пористости и гигроскопичности материала. После процесса изготовления, материал находиться на открытом воздухе, постоянно накапливая влагу, при этом внешне оставаясь сухим. Муллитокреноземный материал, может удержать большой процент влаги, что повлечет увеличение его веса в несколько раз. Важно понимать что материал является минеральным и лишь впитывает влагу, при этом не разлагаясь и не меняя своей структуры. В этом и кроится основная проблема. В процессе нагрева удерживаемая влага начинает выделяться, преобразуется в пар, иногда выпадает в виде росы на не разогретой части материала. Если муллитокренозем изготовлен в виде плиты, картона или кирпича, то он может быть деформирован, вплоть до полного разрушения внешней формы, при быстром разогреве. Чтобы не допустить подобного необходимо производить сушку материала при температуре от 100 до 300 С на протяжении 6-8 часов, при первичном разогреве, а так же после длительного хранения. За это время излишки жидкости выделяются из пористой структуры материала, постепенно испаряясь и выгорая. Таким образом, процесс сушки (первичный обжиг) необходим при создании печи с использование муллитокренеземистого материала.

Муллитокреноземный материал, может удержать большой процент влаги, что повлечет увеличение его веса в несколько раз. Важно понимать что материал является минеральным и лишь впитывает влагу, при этом не разлагаясь и не меняя своей структуры. В этом и кроится основная проблема. В процессе нагрева удерживаемая влага начинает выделяться, преобразуется в пар, иногда выпадает в виде росы на не разогретой части материала. Если муллитокренозем изготовлен в виде плиты, картона или кирпича, то он может быть деформирован, вплоть до полного разрушения внешней формы, при быстром разогреве. Чтобы не допустить подобного необходимо производить сушку материала при температуре от 100 до 300 С на протяжении 6-8 часов, при первичном разогреве, а так же после длительного хранения. За это время излишки жидкости выделяются из пористой структуры материала, постепенно испаряясь и выгорая. Таким образом, процесс сушки (первичный обжиг) необходим при создании печи с использование муллитокренеземистого материала.

KFM 1.2 ДО ПЕРВИЧНОГО ОБЖИГА-СУШКИ

Откуда берется темный налет, копоть в печи?

Копоть и темный налет появляется в печи в процессе сушки (первичного обжига) изоляционных материалов. Первичная сушка происходит при максимальной температуре в 300 С в печи. При данной температуре влага впитанная изоляцией постепенно испаряется. В процессе ее выделения из толщи материала также выделяются всевозможные частицы-примеси неорганического и органического происхождения. Данные примеси не входят в основную структуру изоляционного материала, но попадают в него в процессе формовки, а также в ходе впитывания влаги из окружающей среды при хранении и транспортировке. Именно их неполное выгорание мы и можем наблюдать в виде черного, серого, желтого налета, копоти на изоляции печи после первичной сушки при температуре 300 С.

При дальнейшем нагреве в диапазоне от 600 до 900 С основная часть примесей полностью сгорает, и внутренняя поверхность становиться белого, серо-белого цвета. Однако данное выгорание характерно лишь для внутренней поверхности печи. В местах соприкосновения крышки, дверцы, вытяжки, а также наружной части изоляции темный налет полностью не исчезает, так как перепад температур в данных местах не дает примесям полностью выгореть.

Однако данное выгорание характерно лишь для внутренней поверхности печи. В местах соприкосновения крышки, дверцы, вытяжки, а также наружной части изоляции темный налет полностью не исчезает, так как перепад температур в данных местах не дает примесям полностью выгореть.

KFM 1.2 ПОСЛЕ ОБЖИГА-СУШКИ ПРИ МАКСИМАЛЬНОЙ ТЕМПЕРАТУРЕ 600-900 С

Можно ли по присутствию копоти судить о длительности эксплуатации печи?

В случаи с печами для работы со стеклом, копоть от плавления стекла при процессах фьюзинга и моллирования не образуется. Первичный темный налет, копать, появившиеся в ходе сушки печи при регулярном использовании практически полностью исчезает, однако может появиться вновь после длительного простоя оборудования и повторной сушки. Таким образом, в печах для термической обработки стекла наличие копоти может скорее свидетельствовать о новизне оборудования, нежели о его износе.

″Сушка″ вальнула ″Боинг″: первые фейки и первые часы после крушения Mh27 | Украина и украинцы: взгляд из Европы | DW

Окружной суд Гааги, рассматривающий дело о крушении гражданского лайнера «Боинг-777» «Малайзийских авиалиний» 17 июля 2014 года в небе над Украиной, 10 июня завершил изучение материалов дела.

Судебные заседания суда Гааги транслируются в интернете на голландском и английском языках

В суде были представлены подтверждающие перемещение «Бука» записи перехваченных телефонных разговоров сепаратистов, данные геолокации на основании подключения к мобильной связи, видеосвидетельства и устные показания свидетелей. Согласно им, в точке назначения «Бук» оказался около двух часов дня по местному времени. В 16.20, как предполагает следствие, экипаж российской «зенитки» нажал кнопку, которая привела к роковому удару по гражданскому лайнеру.

Что говорили обвиняемые после крушения Mh27

Следствие смогло установить, что в момент пуска ракеты недалеко от «Бука» находились, судя по данным биллинга услуг мобильной связи, Леонид Харченко, ныне покойный Эдуард Гилазов («Рязань»), а также еще один сепаратист по фамилии Шарпов. Насчет Пулатова следователи не уверены: два его телефона показывают различное местоположение. Обвиняемые Гиркин и Дубинский в момент пуска находились в Донецке.

Насчет Пулатова следователи не уверены: два его телефона показывают различное местоположение. Обвиняемые Гиркин и Дубинский в момент пуска находились в Донецке.

Затем суд перешел к представлению информации о переговорах сепаратистов между собой в первые минуты и часы после падения «Боинга». Сначала речь в перехваченных телефонных разговорах идет о «мы сбили»: так, когда обвиняемый Леонид Харченко сообщает другому обвиняемому, своему начальнику Олегу Пулатову, что «сбили «сушку» (Су-25), то тот отвечает: «Вот молодцы». И только примерно через полчаса сепаратисты начинают обсуждать, что это мог быть гражданский лайнер.

Обвиняемый по делу о сбитом рейсе Mh27: гражданин Украины Леонид Харченко (Крот)

В этот момент передаваемая ими друг другу история резко меняется. Так, Харченко заверяет Пулатова, а тот, в свою очередь, представляет произошедшее другому обвиняемому, своему начальнику Сергею Дубинскому как то, что в небе якобы было два самолета: украинский Су-25 и «Боинг». Первый якобы сбил гражданский лайнер, а уже потом «Бук» сбил военный самолет.

Первый якобы сбил гражданский лайнер, а уже потом «Бук» сбил военный самолет.

Позже Дубинский своему начальнику, Игорю Гиркину, тогда возглавлявшему министерство обороны самопровозглашенной «ДНР», доложил о ситуации такими словами: «Сушка» вальнула «Боинг», а «Сушку» наши «Буком» е***». В ответ Гиркин заметил: «Я не очень в это верю». Дубинский добавил, что «все равно на нас свалят».

На основании имеющихся фактов следствие пришло к выводу, что в указанном участке неба в момент удара по Mh27 не было какого-либо военного самолета.

Отступление «Бука»

После того, как стало понятно, что «Бук» сбил гражданский лайнер, установку транспортировали с места запуска в неизвестное место в районе Снежного для защиты от атак украинской армии, предполагает следствие. У стороны обвинения нет точных данных о том, в какой именно момент «Бук» покинул поле под Снежным, но, судя по перехватам телефонных разговоров, в 18.44 того же дня Олег Харченко заявил, что установка уже ушла «своим ходом» в «другое место».

Из материалов дела следует, что далее Игорь Гиркин приказал Дубинскому эвакуировать «поврежденный танк» (это «Бук», уверено следствие) на границу Донецкой и Луганской областей. Исходя из перехватов следует, что сепаратисты до позднего вечера не могли найти спрятанную установку, а также пытались вернуть к «Буку» потерявшегося члена экипажа ЗРК.

Обломки «Боинга» упали между селами Грабово и Рассыпное в Донецкой области

Далее подробно суд проинформировал о транспортировке российской «зенитки» через Красный Луч, Дебальцево и Луганск в течение ночи и утра 18 июля и связанных с ней проблемах. Однако около 7 утра ЗРК «Бук», судя по данным геолокации и другим свидетельствам, оказался уже у границы с РФ.

Позиция «Стрелка», «Хмурого», «Гюрзы» и «Крота» в деле Mh27

В суде были представлены позиции четверых обвиняемых по поводу их причастности к преступлению, повлекшему за собой гибель 298 человек, находившихся на борту лайнера «Малайзийских авиалиний». Гиркин был единственным, кто дал показания следственным органам, а именно в России. Его показания были переданы международной следственной группе.

Его показания были переданы международной следственной группе.

Обвиняемый по делу о сбитом Mh27: генерал-майор Сергей Дубинский (по кличке Хмурый)

Гиркин неоднократно публично высказывался в том духе, что «ополченцы» непричастны к крушению «Боинга». Вместе с тем, в одном из интервью он заметил, что чувствует себя косвенно ответственным за трагедию рейса Mh27, но отказался участвовать в уголовном процессе, так как считает правосудие на Западе лицемерным.

Сергей Дубинский не дал показаний, но высказывался по поводу обвинений, в том числе на одном из интернет-форумов. Так, 24 июля 2015 года предположительно он писал на форуме glav.su, что никак не ответственен, кроме как за транспортировку «Бука». Позже обвинения в свой адрес он называл «абсурдными», ведь он даже, по его словам, не был на месте трагедии. Также в материалах дела есть высказывание Дубинского, согласно которому к крушению «Боинга» не причастны и его подчиненные, Пулатов и Харченко. По его словам, никто из них «не отдавал и не получал такой приказ». При этом Дубинский признавал, что в перехваченных телефонных переговорах звучит именно его голос.

При этом Дубинский признавал, что в перехваченных телефонных переговорах звучит именно его голос.

Обвиняемый по делу о сбитом Mh27: полковник Олег Пулатов (Гюрза)

Олег Пулатов в своих показаниях сообщил, что ничего не знал о нахождении «Бука» у сепаратистов и никак не участвовал в его транспортировке. Он также указал, что пользовался несколькими телефонами, а разговоры по незащищенной связи использовались для запутывания следов, включая употребление слова «Бук».

Олег Харченко не дал никаких показаний суду. Обвинению не известно, где он находится в настоящее время. В одном доступном в интернете видео Харченко, по данным из материалов дела, утверждал, что за пять лет войны «ни разу» не видел «Бук».

Транспортировка «Бука» из Курска к украинской границе

В конце заседания в четверг суд вновь вернулся к материалам дела, касающимся движения ЗРК «Бук» по российской территории еще до предполагаемого совершения им рокового выстрела. Так, 23 июня «Бук», по данным международной следственной группы JIT, покинул 53-ю бригаду ПВО армии РФ под Курском, а к 24 июня 2014 года прибыл в Миллерово в Ростовской области. Для выяснения пути ЗРК следствие, по собственным данным, проанализировало свыше 500 различных видео и фото-свидетельств, а также провело расследование о происхождении конкретной зенитной установки. Российская сторона утверждает, что у армии РФ нет больше на вооружении ракет типа 9М38М1.

Для выяснения пути ЗРК следствие, по собственным данным, проанализировало свыше 500 различных видео и фото-свидетельств, а также провело расследование о происхождении конкретной зенитной установки. Российская сторона утверждает, что у армии РФ нет больше на вооружении ракет типа 9М38М1.

Игорь Гиркин (Стрелков) 10 июля 2014 года

Однако сторона обвинения пришла к выводу, что это неправда: в суде были продемонстрированы фотографии, которые свидетельствуют об обратном. В частности, на одном из снимков запечатлен президент РФ Владимир Путин на российской военной базе в армянском Гюмри. На заднем фоне, на что обратили внимание следователи, находятся те самые установки «Бук» с ракетами типа 9М38М1.

Следующее заседание состоится 17 июня, на нем сторона обвинения представит свои дополнения к материалам дела.

Смотрите также:

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Улики следователей

Расследование показало, что «Боинг» был сбит ракетой серии 9М38, используемой в зенитно-ракетном комплексе «Бук».

Установка была доставлена из России и запущена с территории, контролировавшейся тогда сепаратистами самопровозглашенной «ДНР». Фрагменты ракеты серии «Бук» были обнаружены как при вскрытии тел членов экипажа, так и в одном из оконных проемов кабины самолета.

Установка была доставлена из России и запущена с территории, контролировавшейся тогда сепаратистами самопровозглашенной «ДНР». Фрагменты ракеты серии «Бук» были обнаружены как при вскрытии тел членов экипажа, так и в одном из оконных проемов кабины самолета.Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Уникальный номер двигателя ракеты, сбившей «Боинг»

По версии Международной следственной группы, «Боинг» был сбит из российской установки «Бук», приписанной к 53-й зенитно-ракетной бригаде из Курска. Серийный номер двигателя ракеты 8869032, произведен на оружейном заводе в подмосковном Долгопрудном в 1986 году. Минобороны РФ утверждает, что ракета находилась на балансе украинской армии.

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Реконструированный «Боинг»

17 июля 2014 года самолет, совершавший рейс Mh27 из Амстердама в Куала-Лумпур, потерпел крушение в небе над Донбассом. Следователи реконструировали носовую часть разбившегося самолета: обломки лайнера закрепили на специально изготовленный каркас, повторяющий формы «Боинга 777-200».

Цель реконструкции — установить ход катастрофы: угол попадания ракеты в лайнер и последующее разрушение самолета.

Цель реконструкции — установить ход катастрофы: угол попадания ракеты в лайнер и последующее разрушение самолета.Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Маршрут «Бука»

Следователи утверждают, что установили маршрут ЗРК «Бук» на территорию Украины, а также его путь в обратно в РФ. По версии следствия, комплекс перемещался с территории России на восток Украины и позже вывезен обратно в РФ на белом тягаче марки Volvo. Авторы Bellingcat утверждают, что установили точный номер российской установки «Бук», замеченной на территории Украины — 332.

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

На скамье подсудимых должен оказаться Игорь Стрелков-Гиркин

Среди официально объявленных обвиняемых — трое россиян, в частности, бывший «министр обороны» так называемой «ДНР» Игорь Гиркин (Стрелков). Следователи считают, что на тот момент Гиркин-Стрелков занимал самый главный военный пост в самопровозглашенной «ДНР».

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Хмурый: заместитель Гиркина на момент крушения Mh27

Второй обвиняемый — генерал-майор Сергей Дубинский (по кличке Хмурый), отставной офицер ГРУ армии России. Обвинения в свой адрес Дубинский отвергает, утверждая, что в момент крушения Mh27 возглавлял службу контрразведки в самопровозглашенной «ДНР» и не мог иметь отношения к приказу сбить самолет.

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Третий обвиняемый в причастности к крушению малайзийского «Боинга»

Полковник ГРУ Олег Пулатов (позывной «Гюрза») был в подчинении у Дубинского. «Новая газета» со ссылкой на следователей утверждает, что в день атаки на МН17 Пулатов сопровождал «Бук» и в момент запуска ракеты находился рядом с установкой.

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Доброволец «Крот»

Последний официальный фигурант обвинения — гражданин Украины Леонид Харченко с позывным «Крот».

Он — единственный непрофессиональный военный из обвиняемых. Следствие считает, что Харченко подчинялся Пулатову. По данным JIT, Харченко и Пулатов сопровождали установку «Бук» в район, откуда был совершен выстрел.

Он — единственный непрофессиональный военный из обвиняемых. Следствие считает, что Харченко подчинялся Пулатову. По данным JIT, Харченко и Пулатов сопровождали установку «Бук» в район, откуда был совершен выстрел.Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Пятый подозреваемый — украинец Владимир Цемах

Власти Нидерландов считают пятым подозреваемым бывшего командира подразделения ПВО в городе Снежное Владимира Цемаха. Официальные обвинения ему не предъявлены. В 2019 году Цемаха в результате тайной операции удалось задержать на территории самопровозглашенной «ДНР», затем власти Украины передали его России в рамках обмена пленными. Цемах вернулся в «ДНР». Киев объявил его в розыск.

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Самый высокопоставленный фигурант — Владислав Сурков

Следствие в 2019 году предоставило публике большое количество перехваченных телефонных переговоров, которые считает значимыми в контексте крушения Mh27.

Один из тех, чьи переговоры оказались перехвачены, — помощник президента РФ Владислав Сурков, как утверждает следствие.

Один из тех, чьи переговоры оказались перехвачены, — помощник президента РФ Владислав Сурков, как утверждает следствие.Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Версии из России: российский Первый канал признал фейк об истребителе

В России курсировало много альтернативных версий трагедии. В ноябре 2014 года Первый канал показал «сенсационный» снимок истребителя в районе Mh27. Но, по данным радаров, поблизости не было воздушных судов, способных сбить»Боинг». В интервью New Yorker в конце 2019 года глава Первого канала Константин Эрнст заявил, что на российском ТВ «совершили ошибку».

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Путин не признает выводы следствия по Mh27, Минобороны РФ винит Украину

Минобороны РФ настаивает на том, что никакие ЗРК «Бук» не пересекали границу с Украиной. Производитель комплекса «Бук» — российский концерн «Алмаз-Антей» ссылается на собственное расследование, согласно которому ракета была запущена из подконтрольной Киеву точки.

Президент РФ Владимир Путин заявил, что признает выводы следствия только, если Россия получит полный доступ к расследованию.

Президент РФ Владимир Путин заявил, что признает выводы следствия только, если Россия получит полный доступ к расследованию.Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Следствие по Mh27 закончено, дело частично передано в суд

Спустя пять лет после трагедии, летом 2019 года, Международная следственная группа заявила, что расследование подходит к концу, а материалы передаются в окружной суд Гааги. Власти Нидерландов приняли решение, что суд по делу о крушении лайнера пройдет в рамках не международного, а национального законодательства. Из 298 человек на борту самолета большинство было гражданами Нидерландов.

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Суд по делу о крушении Mh27 пройдет рядом с аэропортом Схипхол

Уголовный процесс по делу о крушении «Боинга» будет вести судебная коллегия окружного суда Гааги. В силу публичного интереса сами заседания пройдут в Юридическом комплексе, который находится рядом с аэропортом Схипхол под Амстердамом.

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Гаагский суд по делу Mh27: Здесь будут сидеть прокурор, судьи и, возможно, обвиняемые

До начала уголовного процесса журналистам показали зал, где будут проходить судебные слушания. Всем желающим места не хватит, так что было принято решение организовать прямую трансляцию из зала суда — на голландском и английском языках.

Трагедия Mh27: от крушения «Боинга» до суда в Гааге

Родственники погибших ждут справедливости

Для родственников погибших отведено специальное место как в зале суда, так и за его пределами, чтобы следить за процессом. «Я буду ходить на все заседания суда с самого начала. Я хочу знать, кто в этом виноват», — сказал в интервью DW голландец Пит Плуг, возглавляющий фонд памяти Mh27. В авиакатастрофе он потерял брата.

Автор: Михаил Бушуев

Все о влажности древесины — статья BELMASH

В процессе роста дерево наполняется водой из земли через корни. Так оно впитывает питательные вещества, способствующие развитию. Затем, когда ствол срубают на заготовки, часть влаги остаётся с ним. Влажность древесины не должна превышать 22%. Ниже 15% высушить естественным способом ее не получится, поскольку внешняя среда тоже питает материал жидкостью. Показатель количества влаги влияет на свойства древесины, на то, как она будет вести себя при обработке. Чрезмерное количество воды приводит к появлению плесени и гниению.

Так оно впитывает питательные вещества, способствующие развитию. Затем, когда ствол срубают на заготовки, часть влаги остаётся с ним. Влажность древесины не должна превышать 22%. Ниже 15% высушить естественным способом ее не получится, поскольку внешняя среда тоже питает материал жидкостью. Показатель количества влаги влияет на свойства древесины, на то, как она будет вести себя при обработке. Чрезмерное количество воды приводит к появлению плесени и гниению.

Естественная влажность

Показатель используют для определения количества воды внутри ствола сразу после спиливания или во время роста. Он определяет качество сушки древесных материалов. Естественная влажность древесины считается изначальной величиной, на основе которой начинают вести расчеты по сушке материала. Если показатель определён неверно, есть риск недосушить или пересушить пиломатериал.

Сколько процентов воды содержится в стволе определяют следующие факторы:

- строение древесины;

- пористость;

- окружающая среда.

Показатели естественной влажности древесины колеблются от 30 до 80% и меняются в зависимости от типа материала. От них отталкиваются перед тем, как определить оптимальный режим сушки для достижения нужного качества сухой заготовки.

| Порода | Влажность, % | ||

| Ядра | Заболони | Средняя | |

| Береза | — | 70-90 | 78 |

| Дуб | 50-80 | 70-80 | 70 |

| Ель | 30-40 | 100-120 | 91 |

| Лиственница | 30-40 | 100-120 | 82 |

| Осина | — | 80-100 | 90 |

| Сосна | 30-40 | 100-120 | 88 |

| Ясень | 35-40 | 35-40 | 38 |

| Пихта | — | — | 101 |

| Кедр | — | — | 92 |

У лиственных пород естественная влажность древесины ниже, чем у хвойных. Это связано со строением древесины. В ели содержится до 90% влаги, в пихте в пределах 92%. Для сравнения в ясеневой древесине всего 36%. Кроме этого, на процент воды в материале влияет состояние окружающей среды. Зимой растения переходят в “спящий режим” и практически не потребляют питательных веществ из земли. Поэтому влажность в летний период намного превышает зимние показатели. Также у свежесрубленной древесины процент влаги значительно выше, чем у давних заготовок.

Это связано со строением древесины. В ели содержится до 90% влаги, в пихте в пределах 92%. Для сравнения в ясеневой древесине всего 36%. Кроме этого, на процент воды в материале влияет состояние окружающей среды. Зимой растения переходят в “спящий режим” и практически не потребляют питательных веществ из земли. Поэтому влажность в летний период намного превышает зимние показатели. Также у свежесрубленной древесины процент влаги значительно выше, чем у давних заготовок.

Задача тех, кто занимается обработкой пиломатериала — снизить влажность до минимально возможного процента. Это делается для того, чтобы заготовки обрели необходимую твердость, прочность. Износ у изделий материал которых прошел процесс сушки успешно существенно ниже.

Влажность также влияет и на размер заготовок. Чем больше усыхает материал, тем меньше по габаритам он становится. Правильная сушка должна быть организована таким образом, чтобы влага испарялась равномерно. Тогда вес и размер заготовки будет стандартным, а сам материал приобретет необходимые свойства.

Для строительства сильно высушенная древесина не используется, поскольку она может дать трещину. Количество воды в материале для этих целей снижается следующими способами:

- Самостоятельное досушивание. Приобретается готовый распил естественной влажности, и раскладывается на участке штабелями. Между рядами досок делаются зазоры с помощью брусков, чтобы воздух свободно циркулировал. Опору надо ставить не реже, чем через 1,5 метра друг от друга, и материал не прогнется. Чтобы дождь или другие осадки не испортили древесину, сверху конструкцию укрывают пленкой или рубероидом. Естественную сушку лучше проводить в теплое время года. Материалы размещаются в тени, под навесом. Тонкие по ширине доски просохнут быстрее, чем толстые. Конструкция устанавливается на прокладки из хвойных веток или защитного материала.

- Покупка готового материала.

В этом случае продавец уже подготовил доски и высушил их естественным способом самостоятельно.

В этом случае продавец уже подготовил доски и высушил их естественным способом самостоятельно. - Если требуется понизить количество влаги до 15% и ниже, то применяют камерную сушку в закрытом помещении. Такие материалы будут дороже стоить, так как при обработке потребуется большая трата ресурсов. И для строительства такую древесину лучше не использовать, она может дать трещину.

Идеальное применение сухой древесины — мебель и предметы интерьера.

Равновесная влажность

Чтобы пиломатериал хранился продолжительное время и не сгнил, его необходимо правильно высушить. Для проведения процедуры понадобится показатель равновесной влажности древесины. Он достигается путем длительного нахождения пиломатериалов в определенной внешней среде. При изменении внешних условий меняется и равновесная влажность.

| Равновесная влажность древесины при различном температурно-влажностном режиме зимовников | ||||||

| Месяц | Во внешней среде | В зимовниках | ||||

| Температура воздуха, С | Влажность воздуха, % | Равновесная влажность древесины, % | Температура воздуха, С | Влажность воздуха, % | Равновесная влажность древесины, % | |

| Апрель | 8,8 | 59 | 11,4 | 5,9 | 79 | 15,7 |

| Май | 17,0 | 49 | 9,3 | 8,3 | 86 | 16,7 |

| Июнь | 20,6 | 53 | 10,0 | 10,5 | 92 | 21,0 |

| Июль | 18,0 | 54 | 10,3 | 12,4 | 90 | 20,9 |

| Август | 16,4 | 69 | 13,1 | 11,6 | 87 | 19,5 |

| Сентябрь | 14,3 | 72 | 13,0 | 11,8 | 84 | 16,1 |

| Октябрь | 6,3 | 63 | 9,0 | 5,9 | 68 | 11,6 |

| Ноябрь | -4,1 | 85 | 17,4 | -4,1 | 65 | 10,6 |

Избыточное количество влаги в породе негативно влияет на состояние готового изделия и портит заготовки. Пиломатериал под воздействием воды плесневеет, в нем заводится грибок. Древесина по структуре пористая и впитывает влагу легко. Также легко от нее и избавляется, уменьшаясь или увеличиваясь в размерах. В результате при неправильных расчетах показателя, некоторые участки деревянного строения могут начать выпирать со временем или осесть. А потом, под воздействием внешней среды вновь сгладятся.

Пиломатериал под воздействием воды плесневеет, в нем заводится грибок. Древесина по структуре пористая и впитывает влагу легко. Также легко от нее и избавляется, уменьшаясь или увеличиваясь в размерах. В результате при неправильных расчетах показателя, некоторые участки деревянного строения могут начать выпирать со временем или осесть. А потом, под воздействием внешней среды вновь сгладятся.

Степень влажность у хвойных и лиственных пород отличается. Для четкой сортировки пиломатериала его разделяют на 3 степени по процентному соотношению воды в составе:

- Сырая древесина. Содержит более 35% влаги.

- Полусухая. В диапазоне от 25 до 35%.

- Сухая. Менее 25%.

Далее представлена таблица равновесной влажности древесины в зависимости от температуры и относительной влажности воздуха:

| t, С | Относительная влажность воздуха, % | |||||||||||||

| 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 98 | |

| 0 до 5 | 7,1 | 7,9 | 8,7 | 9,5 | 10,4 | 11,3 | 12,4 | 13,5 | 14,9 | 16,5 | 18,5 | 21,0 | 24,3 | 26,9 |

| 10 | 7,1 | 7,9 | 8,7 | 9,5 | 10,3 | 11,2 | 12,3 | 13,4 | 14,8 | 16,4 | 18,4 | 20,9 | 24,2 | 26,8 |

| 15 | 7,0 | 7,8 | 8,6 | 9,4 | 10,2 | 11,1 | 12,1 | 13,3 | 14,6 | 16,2 | 18,2 | 20,7 | 24,1 | 26,8 |

| 20 | 6,9 | 7,7 | 8,5 | 9,2 | 10,1 | 11,0 | 12,0 | 13,1 | 14,4 | 16 | 17,9 | 20,5 | 23,9 | 26 |

| 25 | 6,8 | 7,6 | 8,3 | 9,1 | 9,9 | 10,8 | 11,7 | 12,9 | 14,2 | 15,7 | 17,7 | 20,2 | 23,6 | 26,3 |

| 32 | 6,7 | 7,4 | 8,1 | 8,9 | 9,7 | 10,5 | 11,5 | 12,6 | 13,6 | 15,1 | 17,0 | 19,5 | 22,9 | 25,6 |

| 40 | 6,5 | 7,2 | 7,9 | 8,7 | 9,5 | 10,3 | 11,2 | 12,3 | 13,6 | 15,1 | 17,0 | 19,5 | 22,9 | 25,6 |

| 45 | 6,3 | 7,0 | 7,7 | 8,4 | 9,2 | 10,0 | 11,0 | 12 | 13,2 | 14,7 | 16,6 | 19,1 | 22,4 | 24,7 |

| 50 | 6,1 | 6,8 | 7,5 | 8,2 | 8,9 | 9,7 | 10,6 | 11,7 | 12,9 | 14,4 | 16,2 | 18,6 | 22,0 | 24,7 |

| 55 | 5,9 | 6,6 | 7,2 | 7,9 | 8,7 | 9,4 | 10,3 | 11,3 | 12,5 | 14,0 | 15,8 | 18,2 | 21,5 | 24,2 |

| 60 | 5,7 | 6,3 | 7,0 | 7,7 | 8,4 | 9,1 | 10,0 | 11,0 | 12,1 | 13,6 | 15,3 | 17,7 | 21,0 | 23,7 |

При естественной сушке показатель снижается до 30%. При этом меняются габариты и масса материала. Для ускорения процесса применяются технологии, позволяющие в короткий период снизить его до 7-18%.

При этом меняются габариты и масса материала. Для ускорения процесса применяются технологии, позволяющие в короткий период снизить его до 7-18%.

Свободная и связанная влага

Когда дерево срублено и лежит на складе, влага по стволу распределяется равномерно. Прежде чем это произойдет должен пройти достаточно большой промежуток времени. Сразу после спила влажность повышена, достигает в среднем 60%. Влага внутри ствола делится на:

- гигроскопическую (свободную), которая задерживается в волокнах;

- капиллярную (связанную), содержащуюся в клетках растения.

В процессе сушки из ствола выходит только свободная влага. Капиллярная остается. Ее в древесине всего примерно 23%. Если пиломатериал срубили недавно, то влажность будет распределяться неравномерно по длине ствола. Самый высокий процент наблюдается в комлевой части, чем ближе к верхушке, тем процент становится ниже. Еще есть зависимость количества влаги в древесине у некоторых пород от близости к ядру. У одних она повышается при приближении к сердцевине, у других, наоборот, понижается.

У одних она повышается при приближении к сердцевине, у других, наоборот, понижается.

Таблица показателей влажности пиломатериала:

| Тип древесины | Показатель влажности, % | Комментарий |

| Мокрая | Выше 100 | Приобретается, если материал долго пролежит в воде. |

| Свежесрубленная | 50-100 | Дерево свалили недавно |

| Воздушно-сухая | 15-20 | Характерна для материала, который долго хранился на воздухе. |

| Камерной сушки | 8-12 | Пиломатериал продолжительное время находится в отапливаемом помещении |

| Абсолютно сухая | 0 | Древесина высушивается в специальной машине |

Когда вода распределяется равномерно по всей структуре древесины и не превышает показатель 15 % — это называется стандартная влажность. В таком состоянии заготовку можно использовать для обработки и подготовки к работам (отделочным, строительным). Материал хорошо хранится, но восприимчив к погодным условиям, при выпадении осадков может промокнуть и показатель количества влаги изменится.

Материал хорошо хранится, но восприимчив к погодным условиям, при выпадении осадков может промокнуть и показатель количества влаги изменится.

Для производства качественной древесины необходимо использовать оба понятия (стандартной и равновесной влажности). Надо понимать, что при эксплуатации готового изделия на улице, под воздействием разных температурных режимов, ее свойства могут меняться. Поэтому изделие необходимо защитить пропиткой.

Точка насыщения волокон древесины

Это показатель равновесной влажности, при котором свободная влага из древесины уже испарилась, а капиллярная осталась. Процент влажности в точке насыщения колеблется от 23 до 30. Зависит от породы древесины, внешних условий. Если показатель наличия влаги опустить ниже этой точки, то процесс сушки замедлится, материал начнет усыхать, смещаться, оседать. При естественном процессе сушки, верхние слои материала быстрее отдают свободную влагу и начинают отдавать связанную. В результате свойства заготовки меняются. Этот процесс вносит трудности в процесс сушки.

Этот процесс вносит трудности в процесс сушки.

| Порода | Коэфициент усушки (Ку) и разбухания (Кр) в направлениях | |||||

| Объемном | Радиальном | Тангенциальном | ||||

| Ку | Кр | Ку | Кр | Ку | Кр | |

| Лиственница | 0,52 | 0,61 | 0,19 | 0,20 | 0,35 | 0,39 |

| Сосна | 0,44 | 0,51 | 0,17 | 0,18 | 0,28 | 0,31 |

| Кедр | 0,37 | 0,42 | 0,12 | 0,12 | 0,26 | 0,28 |

| Береза | 0,54 | 0,64 | 0,26 | 0,28 | 0,31 | 0,34 |

| Бук | 0,47 | 0,55 | 0,17 | 0,18 | 0,32 | 0,35 |

| Ясень | 0,45 | 0,52 | 0,18 | 0,19 | 0,28 | 0,35 |

| Дуб | 0,43 | 0,50 | 0,18 | 0,19 | 0,27 | 0,29 |

| Осина | 0,41 | 0,47 | 0,14 | 0,15 | 0,28 | 0,30 |

После достижения точки насыщения волокон, дальнейшее намокание и просушка заготовки уже не несет такого значения, как прежде.

Абсолютная влажность древесины

Физическая величина, которая отображает количество влаги заготовки по отношению к количеству влаги в совершенно сухом материале. Показатель абсолютной влажности древесины при расчетах обозначают знаком — W. Влажность совершенно сухой древесины считается равной 0%. Высчитывается эта величина для расчета параметров стройматериалов. В процессе сушки вес пиломатериала постоянно уменьшается. Если влажность в атмосфере повысилась — показатель начнет расти. Этот процесс затормаживается, когда достигается точка насыщения волокон. В это время вес заготовки перестанет падать. Это состояние называется абсолютно сухим, его показатель считается идеальным и берется за основу при других расчетах.

Формула абсолютной влажности:

W = (mc-mo)/mo× 100

где mс и mo — это масса влажной свежесрубленной (mc) и масса сухой (mo) заготовки.

По ГОСТу это понятие трактуется как просто влажность. Иногда, при расчетах возникают ошибки, поскольку учитывается абсолютно сухая масса древесины, неполный вес.

| Порода древесины | Плотность кг/м3 | Коэфициент усушки (числитель) и разбухания (знаменатель), % | ||||

| при 12 %-ной влажности | в абсолютно сухом состоянии | условная | объемных | радиальных | тангенциальных | |

| береза | 630 | 600 | 500 | 0,54/0,56 | 0,26/0,28 | 0,31/0,34 |

| бук | 670 | 640 | 530 | 0,47/0,55 | 0,17/0,18 | 0,32/0,35 |

| дуб | 690 | 650 | 550 | 0,43/0,50 | 0,18/0,19 | 0,27/0,29 |

| ель | 445 | 420 | 360 | 0,43/0,50 | 0,16/0,17 | 0,28/0,31 |

| липа | 495 | 470 | 400 | 0,49/0,58 | 0,22/0,23 | 0,30/0,33 |

| лиственница | 660 | 630 | 520 | 0,52/0,61 | 0,19/0,20 | 0,35/0,39 |

| ольха | 520 | 490 | 420 | 0,43/0,49 | 0,16/0,17 | 0,28/0,30 |

| осина | 495 | 470 | 400 | 0,41/0,47 | 0,14/0,15 | 0,28/0,30 |

| пихта карказская | 435 | 410 | 350 | 0,46/0,54 | 0,17/0,18 | 0,31/0,34 |

| пихта сибирская | 375 | 350 | 300 | 0,39/0,44 | 0,11/0,11 | 0,28/0,31 |

| сосна кедровая | 435 | 410 | 350 | 0,37/0,42 | 0,12/0,12 | 0,26/0,28 |

| сосна обыкновенная | 500 | 470 | 400 | 0,44/0,51 | 0,17/0,18 | 0,28/0,31 |

Показатель выражается в процентах и посчитать его можно следующими способами:

- исходя их влажной и сухой массы заготовки;

- пользуясь данными о количестве влаги в граммах и весе заготовки.

Чтобы расчет оказался верным, требуется произвести практические манипуляции.

- От заготовки отрезается образец пиломатериала.

- Свежеспиленный образец взвешивается, данные фиксируются.

- Далее, он высушивается до абсолютно сухого состояния и взвешивается повторно.

- Фиксируется фактическая разница между двумя показателями. Так получается масса воды внутри образца.

Далее, по формуле:

W = mв/mо × 100

где mв — масса воды, а mо — масса образца в обычном состоянии, высчитывается относительная влажность.

Так можно определить процент влаги по отношению ко всей массе имеющихся пиломатериалов.

Влажность пород древесины

От породы дерева зависит реакция пиломатериала на атмосферные явления, способность впитывать влагу и испарять ее. Одни деревья более устойчивы к влаге, другие абсолютно не переносят влажного климата и обработки при помощи воды, третьи быстро наполняются и легко сушатся.

| Порода древесины | Удельный вес (плотность древесины в т./м3) | ||||

| Влажность | Свеж. | 70 % | 25 % | 15 % | 10 % |

| Сосна | 0,82 | 0,72 | 0,54 | 0,51 | 0,47 |

| Ель | 0,76 | 0,64 | 0,47 | 0,45 | 0,42 |

| Береза | 0,87 | 0,89 | 0,67 | 0,64 | 0,60 |

| Осина | 0,76 | 0,71 | 0,53 | 0,50 | 0,47 |

| Ольха | 0,81 | 0,75 | 0,55 | 0,53 | 0,49 |

| Дуб | 0,99 | 0,99 | 0,74 | 0,72 | 0,67 |

| Лиственница | 0,94 | 0,93 | 0,70 | 0,67 | 0,63 |

| Клен | 1,05 | 0,99 | 0,74 | 0,70 | 0,68 |

| Липа | 0,75 | 0,71 | 0,54 | 0,50 | 0,49 |

| Пихта сибирская | 0,68 | 0,54 | 0,40 | 0,38 | 0,35 |

| Пихта кавказская | 0,72 | 0,62 | 0,46 | 0,44 | 0,41 |

| Кедр | 0,76 | 0,62 | 0,46 | 0,44 | 0,41 |

| Бук | 0,92 | 0,89 | 0,71 | 0,68 | 0,64 |

| Вяз | 0,94 | 0,88 | 0,69 | 0,66 | 0,61 |

| Ясень | 0,96 | 0,93 | 0,73 | 0,69 | 0,64 |

| Граб | 1,06 | 1,13 | 0,84 | 0,81 | 0,67 |

Менее всех подвержены изменениям при влажном климате дуб и мербау. Бук и груша впитывают воду активно и также легко высушиваются. Теми же свойствами обладает кемпас.

Бук и груша впитывают воду активно и также легко высушиваются. Теми же свойствами обладает кемпас.

Те рыхлые по структуре деревья, которые легко сушатся, могут быстро пересушиться и тогда на них появятся трещины, сколы. Плотные породы, менее подверженные воздействию влаги, не меняют своих свойств под воздействием воды. У хвойных пород изначально древесина более влажная, чем у лиственных. Причем показатель растет ближе к центральной части ствола, а у лиственных деревьев по всему стволу одинаковые проценты.

В некоторых столярных работах используют воду, чтобы придать материалу необходимую форму. Это называется столярной влажностью, и ее показатель колеблется в пределах 6-8%. При таких условиях материал проще точить, резать, шлифовать и пр. Сухая древесина проще склеивается, не подвержена загниванию, слабо коробится.

Если материал изначально мокрый или свежесрубленный с высоким процентом влаги, его необходимо немного подсушить перед транспортировкой, иначе он просто может не доехать до пункта назначения. Транспортная влажность пиломатериалов составляет 18-20%. Перед тем как погрузить такой пиломатериал и отправить транспортом, его вылеживают на улице примерно 2,5 месяца. Для ускорения процесса были придуманы специальные сушильные камеры, и сушка сократилась до 5 дней. После достижения необходимых показателей древесина становится устойчивой к атмосферным проявлениям и сохраняет свои габариты до прибытия на дальнейшую обработку.

Транспортная влажность пиломатериалов составляет 18-20%. Перед тем как погрузить такой пиломатериал и отправить транспортом, его вылеживают на улице примерно 2,5 месяца. Для ускорения процесса были придуманы специальные сушильные камеры, и сушка сократилась до 5 дней. После достижения необходимых показателей древесина становится устойчивой к атмосферным проявлениям и сохраняет свои габариты до прибытия на дальнейшую обработку.

Способы определения степени влажности

Методы, с помощью которых можно измерить влажность древесины, зависят от типа материала и атмосферной среды. Для каждой породы определены собственные стандарты измерения.

Основными способами определения степени считаются весовой и электронный. Между собой показатели могут незначительно отличаться, но разница несущественная.

Способ 1. Весовой

Чтобы померить количество влаги в образце потребуется пила, доска, линейка и точные весы.

Этапы:

- С середины доски берется пробный образец древесины.

Для этого при помощи пилы отрезается кусок небольшого размера 1-2 см шириной. Важно: образец берется из средней части доски, в центре концентрация влаги оптимальна. По краям пиломатериал обычно суше, так как влага испаряется оттуда в самом начале сушки.

Для этого при помощи пилы отрезается кусок небольшого размера 1-2 см шириной. Важно: образец берется из средней части доски, в центре концентрация влаги оптимальна. По краям пиломатериал обычно суше, так как влага испаряется оттуда в самом начале сушки. - Образец очищается от коры или других лишних элементов и измеряется на весах. Полученный результат записывается. Например, значение М0 будет указывать на изначальную массу образца.

- Образец отправляют в специальный сушильный аппарат под воздействие нагрева до 100 градусов по Цельсию. Там брусок высушивается до абсолютно сухого состояния.

- Следующее контрольное взвешивание проводится спустя 5 часов. Значение массы образца записывается как М1. Последующие весовые показатели снимаются с перерывом в два часа.

- Сушить образец необходимо до тех пор, пока цифра на весах не начнет показывать одно и то же значение. Значит, результат достигнут и образец стал совершенно сухим. Последний показатель обозначается как МС.

- При помощи формулы:

W = (М0 — МС):(МС × 100%)

где W — искомая влажность, М0 — первый вес, МС — последний вес.

Чтобы получить достоверный результат рекомендуется провести процедуру с несколькими пробами.

Способ 2. Электрический

Для первого способа потребуется немалое количество времени, так как сушка занимает несколько часов, а выполнять ее потребуется много раз. Электронный способ более простой, быстрый и требует меньше усилий. Результат же окажется гораздо точнее чем в предыдущем методе.

Для того чтобы узнать процент естественной влажности древесины применяют электрический прибор — влагомер. Его работа основывается на показаниях сопротивления пиломатериала электрическим импульсам. Наличие водяных молекул в древесине меняет значение сигнала тока и определяет процент.

Для измерения иглы-электроды влагомера вставляются в заготовку напротив друг друга. По ним проводится слабый разряд, и прибор определяет процент наличия влаги на конкретном отрезке. Для более точных данных рекомендуется проверить значения на нескольких отрезках заготовки.

Для более точных данных рекомендуется проверить значения на нескольких отрезках заготовки.

Описанные выше способы проводятся при помощи технических приборов. Но деревообработкой человечество занимается уже миллионы лет и раньше могли определять влажность древесины без влагомеров.

Приходилось обходиться собственными силами. Простые методы определения естественной влажности древесины:

- Согнуть в пальцах стружку после распила. Если она отпружинит и выпрямится, значит дерево было сырым. Если превратится в крошку – сухим.

- Ударить по стволу тяжелой деревянной палкой. Глухим звуком отзовется сырая древесина. Сухая имеет тонкий и звонкий “голос”.

- Понадобится простой карандаш. На торце, где только что спилили дерево провести линию карандашом. Материал с высокой влажностью заставит линию посинеть через некоторое время, сухой — оставит как было.

- У сухого пиломатериала торцы имеют трещины. Влажный такого не допускает.

- Если по бревну провести острым металлическим предметом, то останется царапина.

У сухого материала она останется сухой.

У сухого материала она останется сухой. - При работе с ручной пилой сухое бревно начинает крошиться, а влажное пускает воду в разрез. Оба варианта к распилу не пригодны.

Определить влажность древесины в домашних условиях довольно просто, однако точного показателя без влагомера добиться практически невозможно.

К народным методам как узнать влажность древесины,относятся следующие:

- По цвету древесины. Темный оттенок и вскипевшая смола на месте свежего распила говорит о том, что дерево сухое. Светлый оттенок и — высокая влажность.

- На ощупь. Поверхность твердая, занозистая, по весу доска легкая — значит сухая.

- С помощью дрели. Просверлить в образце отверстие глубиной 3-4 см и задержать в нем сверло на несколько секунд. Если задымится — материал сухой, ничего не случилось — средняя влажность. А если появилась стружка из отверстия — мокрый.

Современные приборы для определения влажности древесины дают точный и быстрый результат. Делятся они на игольчатые и бесконтактные. Настраиваются для работы с разными видами древесины (мультимер), размер имеют небольшой, легко помещаются в карман. Некоторые способны измерять показатель влажности у сыпучего материала (стружка, опилки). При помощи приборов проводят измерения крупные деревообрабатывающие компании, которым необходимо контролировать процесс на всех этапах.

Делятся они на игольчатые и бесконтактные. Настраиваются для работы с разными видами древесины (мультимер), размер имеют небольшой, легко помещаются в карман. Некоторые способны измерять показатель влажности у сыпучего материала (стружка, опилки). При помощи приборов проводят измерения крупные деревообрабатывающие компании, которым необходимо контролировать процесс на всех этапах.

Наименьшей влажностью до спиливания обладает сухостой. Это поврежденные деревья, которые больше не получают влаги из земли. Используется такой материал нечасто, так как подвержен вредителям. Влажное дерево не используется при строительстве и производстве. Самые сухие материалы идут на изготовление мебели и предметов интерьера. Оптимальная влажность для строительства 15-20%. Для всего остального 10-15%.

Как высушить нить

Сушка нити может стать отличным решением для улучшения качества печати. В этой статье вы узнаете, как сушить нить и как хранить ее после сушки.

Честно говоря, сушка нити никогда не стояла передо мной. Раньше я не сталкивался с какими-либо проблемами с ним, но, вероятно, это было потому, что я быстро заканчивал рулоны нити. Теперь, когда у меня есть около 40 рулонов различных нитей, которые хранятся без надлежащего ухода, я начал замечать ухудшение качества печати на старых рулонах.

Раньше я не сталкивался с какими-либо проблемами с ним, но, вероятно, это было потому, что я быстро заканчивал рулоны нити. Теперь, когда у меня есть около 40 рулонов различных нитей, которые хранятся без надлежащего ухода, я начал замечать ухудшение качества печати на старых рулонах.

После их сушки качество печати вернулось к тому, что было, когда я начал использовать новый рулон, поэтому я подумал, что было бы неплохо поделиться с вами своими выводами.

Зачем сушить нить?

Основной причиной сушки нити является получение более стабильных результатов во время печати. Большинство нитей, используемых в 3D-печати, гигроскопичны. Это означает, что они поглощают влагу из воздуха и теряют некоторые свои свойства.

Некоторые нити (PETG, PC, ABS и нейлон) более гигроскопичны, чем другие (PLA), и для получения наилучшего качества печати рекомендуется высушить их перед началом новой печати.

Как определить, нуждается ли ваша нить в сушке?

Появление нити во время экструзии

Я рекомендую сначала нагреть сопло до нужной температуры (в зависимости от используемой нити) и выдавить 100 мм нити. Если в процессе экструзии вы слышите небольшие хлопки, шипящие звуки или замечаете, что рядом с соплом выходит пар, значит, нить нужно высушить.

Если в процессе экструзии вы слышите небольшие хлопки, шипящие звуки или замечаете, что рядом с соплом выходит пар, значит, нить нужно высушить.

Вода, содержащаяся в нити, быстро превращается в пар во время экструзии, что может вызвать проблемы при печати.

Натяжение более заметно

В большинстве случаев натяжение является первым признаком того, что нить нуждается в сушке. Я читал много отчетов в Интернете, где пользователи получали отпечатки хорошего качества с определенной маркой нити, но через несколько месяцев их мучили натяжения. У меня даже были те же проблемы со старым рулоном PETG, который печатался отлично, но через 6 месяцев печатать было невозможно.

После сушки нити проблемы с натяжением должны быть значительно уменьшены или даже устранены (если втягивание правильно откалибровано).

Неравномерная экструзия

Еще один способ определить, что ваша нить впитала некоторое количество влаги, — непостоянная экструзия с неправильно выровненными слоями.

Большую часть времени, когда нить поглощает влагу, она поглощает ее неравномерно, и некоторые части нити содержат больше влаги по сравнению с другими. Когда эта вода высвобождается во время экструзии, давление внутри сопла немного увеличивается, что приводит к экструзии большего количества пластика на короткое время. Это приводит к тому, что ваши линии слоев будут непоследовательными, и готовые отпечатки будут выглядеть не так хорошо.

Кроме того, нить также имеет тенденцию набухать при поглощении влаги, поэтому вместо обычного диаметра 1,75 мм ваша нить может иметь диаметр 1,8 мм на некоторых участках, что приводит к ухудшению качества экструзии.

Нить хрупкая и легко рвется

Ломкость и хрупкость нити часто проявляются для PLA, потому что, когда он поглощает влагу, нить теряет часть своей гибкости. Я не сталкивался с ломкостью нитей других типов, но ваши результаты могут отличаться.

После высыхания нить должна частично восстановить свою гибкость, и ее будет труднее сломать.

Необходимые условия для сушки нити

Для эффективной сушки и удаления влаги из нити вам понадобится машина, которая изолирует нить при контролируемом повышении температуры.

Духовка

Использование духовки — самый простой и эффективный способ сушки нити. Но это возможно только в том случае, если у вас есть духовка, позволяющая точно контролировать температуру.

Прежде чем поместить нить накаливания в духовку, важно проверить точность термостата духовки . Возьмите обычный термометр и поместите его в духовку после ее предварительного нагрева, чтобы проверить температуру внутри. Убедитесь, что температура внутри духовки такая же, как и та, которую вы установили. Отрегулируйте соответствующим образом, если есть несоответствия.

Я использую для этого инфракрасный термометр. Я заметил, что когда я установил духовку на 50°С, температура внутри была около 45°С, поэтому мне пришлось немного увеличить ее, чтобы компенсировать.

Некоторые печи не так точны, и при сушке PLA вы можете легко разрушить нить, если температура внутри печи превысит допустимые пределы, даже если это произойдет всего на несколько минут.

Дегидратор

Еще одним популярным вариантом сушки нити является дегидратор для пищевых продуктов. В Интернете есть много руководств о том, как превратить пищевой дегидратор в сушилку накаливания.

Основным недостатком дегидратора для пищевых продуктов является его емкость. Вы можете сушить только одну или две катушки филамента одновременно, в зависимости от размера.

Вы сможете найти дешевый дегидратор для пищевых продуктов в местном магазине или на eBay. Учитывая, что вы будете использовать это только для сушки нити, это не обязательно должна быть совершенно новая машина.

Сушилка для нити

Я не большой поклонник сушилок для нити, потому что, на мой взгляд, они немного дороже, учитывая, что вы можете сушить только одну катушку за раз. Но это хорошая инвестиция, если вы часто печатаете из нейлона или PETG, потому что вы можете подавать нить на принтер прямо из сушилки для нити.Таким образом, нить остается сухой, пока не достигнет сопла и не будет экструдирована.

Sunlu только что выпустила свою сушильную камеру S1 с диапазоном температур от 35°C до 55°C и регулируемым таймером. Он может хорошо работать с обычными нитями, такими как PLA, PETG, ABS и TPU, но для достижения хороших результатов нить нужно сушить дольше.

Существуют и другие сушилки для нитей, например eSUN 3D Dryer Box.

Температуры для сушки Нить

PLA

PLA (или полимолочная кислота) — самая популярная нить, используемая для 3D-печати, поскольку ее легко печатать и не требуется специальной подготовки.

Мой опыт работы с PLA довольно хороший. Я столкнулся только с несколькими защелками накаливания с рулоном зеленого PLA, который не использовался более года.

Как сушить PLA?

Я рекомендую сушить PLA при температуре 40C-50C не менее 4 часа если вы сушите в вентилируемой печи.

PETG

PETG (или полиэтилентерефталат) в настоящее время является популярной альтернативой филаменту из АБС-пластика, поскольку он обладает более высокой термостойкостью и легче печатается.

Для меня PETG был нитью, которая впитала наибольшее количество влаги, и из-за этого несколько неудачных отпечатков.

В большинстве случаев натяжка была ужасной, а линии слоев выглядели плохо, но после сушки

Как сушить PETG?

Я рекомендую сушить PETG при температуре 60C-65C не менее 4 часа .

ABS

ABS (или акрилонитрил-бутадиен-стирол) был самым популярным филаментом, использовавшимся в начале 3D-печати.Он до сих пор используется, потому что обладает хорошей термостойкостью, но имеет несколько недостатков. Для надежной печати требуется корпус и хорошая вентиляция из-за запаха.

Мой опыт работы с ABS был относительно хорошим, и я не обнаружил необходимости сушить катушки перед печатью.

Как сушить АБС?

Рекомендую сушить АБС при температуре 80C-85C не менее 4 часа .

ТПУ

ТПУ (или термопластичный полиуретан) — самая популярная нить для радиоуправляемых энтузиастов, поскольку ее можно использовать для печати полугибких моделей.

Каждый раз, когда я оставляю свой рулон TPU на пару месяцев, я начинаю получать много натяжения и непоследовательного выдавливания. После нескольких часов сушки разница в качестве огромна.

Как сушить ТПУ?

Рекомендую сушить ТПУ при температуре 40C-45C не менее 5 часов .

Нейлон

Нейлон — один из самых гигроскопичных материалов, из которых можно печатать. Рекомендуется сушить катушку перед каждым отпечатком, потому что сразу после того, как вы достанете ее из пакета, нить начинает впитывать влагу.

Для достижения наилучших результатов я рекомендую вам сделать держатель катушки с нитью, который изолирует нить во время печати, или использовать сушилку для нити.

Как сушить нейлон?

Я рекомендую сушить ваш нейлон при температуре 80C-90C не менее 12 часов .

ASA

ASA (или акрилонитрил-стирол-акрилат) похож на ABS с лучшей устойчивостью к ультрафиолетовому излучению, поэтому этот материал отлично подходит для 3D-печатных деталей, которые будут оставлены снаружи. Он имеет повышенную устойчивость к растрескиванию под напряжением и, на мой взгляд, им немного легче печатать.

Он имеет повышенную устойчивость к растрескиванию под напряжением и, на мой взгляд, им немного легче печатать.

Как сушить АСК?

Для меня ASA ничем не отличается от ABS. Я никогда не сушил катушку ASA перед печатью, потому что в этом не было необходимости. Но ваши результаты могут меняться.

Рекомендую сушить АСА при температуре 80С-85С не менее 4 часа .

ПК

ПК (или поликарбонат) в основном используется в машиностроении, потому что детали, напечатанные из поликарбоната, прочные и жесткие. Печать ПК сложна без надлежащего предварительного высушивания материала.Он такой же гигроскопичный, как ABS, PETG или нейлон.

Поликарбонат так же гигроскопичен, как и нейлон, поэтому рекомендуется сушить его перед каждой печатью и хранить в герметичном контейнере, когда он не используется.

Как высушить ПК?

Рекомендую просушить ПК при температуре 120С-130С не менее 6 часов .

Как хранить высушенную нить?

После сушки нити важно хранить ее в сухом месте с низкой влажностью.Я храню свои рулоны в закрытых шкафах с несколькими пакетами с силикагелем внутри. Это хорошо работает для меня, потому что у меня нет влажной среды.

Если вы живете в районе с повышенной влажностью, я рекомендую хранить ваши рулоны по отдельности в герметичных пакетах. Таким образом, вы дольше сохраните нить сухой, но не сможете печатать, не вынув рулон из пакета.

Если место не является проблемой, то покупка воздухонепроницаемого пластикового контейнера и превращение его в изолированный держатель нити накала будет лучшим способом избежать влаги внутри нити накала.

Это требует немного усилий, но, в конце концов, это решение избавит вас от необходимости постоянно сушить нить.

Подведение итогов

К счастью, теперь вы лучше понимаете, как нужно сушить нить для наилучшего качества печати.

Если у вас по-прежнему возникают проблемы при печати, возможно, вам необходимо выполнить калибровку. Ознакомьтесь с Руководством по калибровке 3D-принтера, используя статью IdeaMaker, которая проведет вас через весь процесс.

Ознакомьтесь с Руководством по калибровке 3D-принтера, используя статью IdeaMaker, которая проведет вас через весь процесс.

Вы также можете присоединиться к форуму 3DPrintBeginner, где есть специальная ветка для обсуждения нити для 3D-печати.

Избавьтесь от влаги, прежде чем она убьет вашу нить для 3D-печати

Все пластмассы, включая термопластичные нити для 3D-печати, являются полимерами. Наука о полимерах — обширная и сложная область, но довольно легко понять, что такое полимер. Полимер представляет собой материал, состоящий из множества повторяющихся мономеров . Это, вероятно, звучит как другой язык, поэтому давайте скажем о материале, с которым вы, вероятно, знакомы — ПВХ.

Основы: что такое полимер?

ПВХ, сокращение от P оли ( V инил C хлорид), представляет собой материал, состоящий из нескольких молекул винилхлорида, соединенных вместе в длинные цепи. Винилхлорид — это мономер, и их много, поэтому «поли». Достаточно легко, верно?

Винилхлорид — это мономер, и их много, поэтому «поли». Достаточно легко, верно?

В большинстве случаев буква «P» в аббревиатуре материала означает «поли». Общие примеры включают:

- ПЭТ – Полиэтилентерефталат , широко известный как полиэстер

- PLA – Поли молочная кислота (также называемая поли лактид)

- PP – Poly пропилен или poly пропилен

- ПЭ – Поли этилен

- PS – Поли Стирол

- PA – Полиамид , широко известный как нейлон

PLA, PET и нейлон — это лишь некоторые из многих полимерных материалов, из которых производители могут печатать свои детали в 3D.

Теперь вы, вероятно, сталкивались с терминами «сополимер» и/или «сополиэфир», когда смотрели на нити для своего 3D-принтера.

Сополимер — это просто полимер, состоящий из более чем одного мономера. ABS, вероятно, самый известный сополимер. Он состоит из трех мономеров: крилонитрила A , утадиена B и тирола S . В частности, ABS представляет собой терполимер , , потому что он состоит из 3 мономеров, но «сополимер» охватывает все, что состоит из более чем 1 мономера.Другими примерами могут служить линейка нейлоновых сополимеров Taulman — 618, 645, Bridge и Alloy 910.

В частности, ABS представляет собой терполимер , , потому что он состоит из 3 мономеров, но «сополимер» охватывает все, что состоит из более чем 1 мономера.Другими примерами могут служить линейка нейлоновых сополимеров Taulman — 618, 645, Bridge и Alloy 910.

Сополиэфир образуется при модификации ПЭТ, также известного как полиэфир. В последнее время сополиэфиры приобрели популярность в качестве нитей для 3D-печати — PETG, PET+, Colorfabb XT, nVent, nGen и T-Glase являются сополиэфирами.

MatterHackers’ NylonG изготовлен из полиамида и армирован стекловолокном для повышения прочности на растяжение и поглощения большого количества кинетической энергии.

Гидролиз — Звучит заманчиво; Это плохо для моей нити?Теперь, когда у нас есть общее представление о том, что такое полимер — длинная цепь мономеров, — пришло время поговорить о воде и о процессе, называемом гидролизом.

Когда мономеры соединяются вместе, это называется полимеризацией . Обратите внимание, что это не улица с односторонним движением. Полимерные цепи могут деградировать и разрушаться — или деполимеризовать — и это происходит разными способами. Одним из таких способов является гидролиз. Гидролиз — это когда молекула воды разрывает полимерную цепь. При гидролизе полимеров происходят всевозможные сложные химические процессы. Мы не будем вдаваться в эти подробности, но свойства материала, на которые влияет гидролиз (они меняются каждый раз, когда длина полимерной цепи уменьшается или увеличивается), включают потерю прочности на разрыв, изменение прозрачности и т. д.

Обратите внимание, что это не улица с односторонним движением. Полимерные цепи могут деградировать и разрушаться — или деполимеризовать — и это происходит разными способами. Одним из таких способов является гидролиз. Гидролиз — это когда молекула воды разрывает полимерную цепь. При гидролизе полимеров происходят всевозможные сложные химические процессы. Мы не будем вдаваться в эти подробности, но свойства материала, на которые влияет гидролиз (они меняются каждый раз, когда длина полимерной цепи уменьшается или увеличивается), включают потерю прочности на разрыв, изменение прозрачности и т. д.

Когда вы экструдируете нить, впитавшую воду, вода внутри материала и на нем испаряется, создавая пузырьки воздуха. Это может привести к разрыву полимерных цепей (укорочению), ослабляя материал и создавая пустоты в нитях нити, что ослабляет межслойную адгезию. Это также оставляет нежелательную отделку поверхности.

Возможно, вы этого не знаете, но вполне вероятно, что вы уже испытали на себе воздействие гидролиза на детали, напечатанные на 3D-принтере. На фото ниже тестовые отпечатки, сделанные из нейлона Taulman Bridge.Левый был высушен перед печатью. Правая не просохла. Они были напечатаны материалом из той же катушки.

На фото ниже тестовые отпечатки, сделанные из нейлона Taulman Bridge.Левый был высушен перед печатью. Правая не просохла. Они были напечатаны материалом из той же катушки.

Отпечаток слева был высушен перед печатью, а отпечаток справа не высушился.

После сушки нейлоновой катушки в вакуумной печи перед печатью мы изготовили отпечаток слева. Затем мы оставили эту же катушку без дела на 2 с лишним недели перед печатью, в результате чего получился отпечаток справа.

Высушенный нейлон достаточно прозрачен.Влажный нейлон почти непрозрачен. На изображении это может быть нечетко, но высушенный нейлон имеет гладкую глянцевую поверхность, тогда как влажный нейлон имеет шероховатую текстурированную поверхность. Оба предмета прочные, но мокрый нейлон значительно легче разобрать по слоям. Вы также можете заметить, что нейлон деформируется независимо от того, влажный он или сухой.

Это MatterHacker Black Pro Series PETG. Левый кубик просушивали перед печатью, а правый давали отстояться 2+ недели.

Левый кубик просушивали перед печатью, а правый давали отстояться 2+ недели.

Как видите, разница в отделке поверхности и текстуре очевидна. На фото сложно сказать, но сухой кубик глянцевый и имеет однородную поверхность сверху донизу. Мокрый куб фактурный, с сатиново-матовым финишем. Текстура — это места, где пузырьки воздуха оставили пустоты. Влажный PETG значительно более хрупок, чем сухой, а межслойная адгезия значительно снижена.

К счастью, большинство нитей, из которых мы печатаем, не очень восприимчивы к гидролизу при комнатной температуре без присутствия кислоты или основания. Однако они очень восприимчивы к гидролизу при нагревании до температур экструзии. Это означает, что нам не нужно беспокоиться о том, что деталь была правильно напечатана, но нам необходимо предпринять шаги для предотвращения гидролиза при печати.

Поскольку многие распространенные материалы для 3D-печати являются гигроскопичными (легко впитывают влагу из воздуха), мы должны предпринять шаги, чтобы высушить нашу нить и сохранить ее сухой.

Нейлоновые, поликарбонатные и сополиэфирные нити очень гигроскопичны и подвержены гидролизу при печати в присутствии воды. Нейлон и ПК могут впитать достаточно воды за 48 часов, чтобы испортить отпечатки.

Как понять, что нить намокла и ее нужно высушить?Самый простой способ — выдавить нить и посмотреть, как она выходит из сопла. Если вы видите какие-либо пузырьки, слышите шипение/хлопки/треск или видите пар, исходящий от нити накала, значит, она определенно мокрая и ее необходимо высушить.

В этом видео четко видна разница между мокрым и сухим нейлоном. (Это был нейлон Taulman 645)

Самый простой способ просушить нить для 3D-принтера

Хотя методы, которые мы перечислили, проверены и верны, самый простой способ высушить нить для 3D-печати — использовать систему сушки нити PrintDry PRO. Его компактный корпус позволяет сушить и хранить филамент прямо на вашем столе или рабочем месте, как в нерабочее время, так и во время печати. Он даже поставляется с одним вакуумным контейнером и насосом для дополнительного места для хранения. Мы в MatterHackers уже довольно давно используем PrintDry и очень довольны результатами.

Он даже поставляется с одним вакуумным контейнером и насосом для дополнительного места для хранения. Мы в MatterHackers уже довольно давно используем PrintDry и очень довольны результатами.

Если у вас есть нейлон, поликарбонат, ТПУ, ТПЭ или ПЭТГ, и катушка простояла более суток или около того, вам, вероятно, нужно ее высушить. PLA и ABS также восприимчивы, но им требуется немного больше времени, чтобы поглотить достаточное количество воды, чтобы вызвать серьезные проблемы.

Как сушить нить и сохранять ее сухой?Есть несколько способов высушить нить и сохранить ее сухой.

Во-первых, важно развеять распространенный миф. Вы не сможете эффективно высушить нить, храня ее в герметичном контейнере с осушителем. Таким образом, вы можете сохранить нить сухой, и это настоятельно рекомендуется, когда вы не используете катушку. Тем не менее, чтобы правильно и тщательно высушить его после насыщения, вам нужно активно сушить его.

Таким образом, вы можете сохранить нить сухой, и это настоятельно рекомендуется, когда вы не используете катушку. Тем не менее, чтобы правильно и тщательно высушить его после насыщения, вам нужно активно сушить его.

Самый доступный способ высушить нить – это запечь ее в духовке. Однако легко перегреть нить накала, что может привести к выделению газа из пластика. Эти газы могут быть токсичными, их вдыхать или держать рядом с пищей опасно. Не рекомендуется использовать духовки для сушки нити , однако это можно делать с осторожностью.Конвекционные печи работают очень хорошо, так как они постоянно циркулируют горячий воздух вокруг катушки. По сути, именно так гранулы необработанной смолы чаще всего сушат – горячий воздух проходит над гранулами необработанной смолы и проходит через них перед их экструдированием.

Прежде чем запекать нить, нужно знать одну важную вещь. Вы должны предварительно разогреть духовку и дать ей достичь заданной температуры перед тем, как поместить нить накаливания в . Печи работают так же, как горячие концы на 3D-принтерах — с PID-контролем температуры — и духовки часто немного превышают целевую температуру.Это не влияет на пищу, но определенно может испортить нить, сплавив нить и/или расплавив катушку, на которой она находится. Чтобы полностью исключить любую возможность случайного сплавления/расплавления нити во время сушки, мы рекомендуем использовать сушильные системы, специально предназначенные для удаления влаги из нити, такие как PrintDry.

Печи работают так же, как горячие концы на 3D-принтерах — с PID-контролем температуры — и духовки часто немного превышают целевую температуру.Это не влияет на пищу, но определенно может испортить нить, сплавив нить и/или расплавив катушку, на которой она находится. Чтобы полностью исключить любую возможность случайного сплавления/расплавления нити во время сушки, мы рекомендуем использовать сушильные системы, специально предназначенные для удаления влаги из нити, такие как PrintDry.

С легкостью печатайте гигроскопичными нитями с помощью системы сушки нитей PrintDry.

Как сушить нить для 3D-печати:1) Разогрейте духовку до 160–180°F (или 70–80°C).

2) Поместите катушку в печь на 4-6 часов

3a) Снимите и поместите в герметичный контейнер, желательно с осушителем. 5-галлонные ведра с воздухонепроницаемыми крышками из местных хозяйственных магазинов очень хорошо подходят для хранения филамента. Сырой рис работает как дешевая альтернатива осушителю.

3b) При использовании PrintDry PRO вы также можете подавать нить из системного порта прямо на 3D-принтер для хранения в сухом виде во время печати.

Нити с более низкой температурой стеклования (Tg), такие как PLA, используют более низкие температуры для сушки.Более низкие температуры также требуют больше времени для полного высыхания.

Сушка и хранение нити для успешной 3D-печати упрощается благодаря таким эффективным продуктам, как PrintDry PRO.Это практически все, что необходимо для сушки нити и обеспечения оптимальных характеристик материала и качества поверхности. Многие из наших клиентов обычно решают проблемы с прилипанием к основанию и шероховатую поверхность готовых деталей, просто удаляя влагу, скопившуюся в их нити.Если у вас есть катушки, которые простояли какое-то время и не печатают так хорошо, как раньше, высушите их и повторите попытку. Скорее всего, им просто нужно немного высохнуть, чтобы снова печатать как новые.

Как всегда, удачной печати!

Оберегайте гигроскопичные нити от влаги перед 3D-печатью, чтобы получить детали максимального качества.

Сравнение мокрой и сухой обрезки: полное руководство по обрезке

Несмотря на то, что бешеная послеуборочная гонка на рынок все еще может соблазнить многих земледельцев пойти по пути мокрой обрезки в попытке сэкономить время, можно с уверенностью сказать, что старая мокрая обрезка Дебаты о тримминге и сухом тримминге на сегодняшних самых успешных фермах по выращиванию каннабиса почти закончены.Мало кто из культиваторов с нетерпением ждет трудоемкого процесса обрезки каннабиса. На протяжении десятилетий этот процесс требовал небольшой армии сезонных помощников, работающих день и ночь, чтобы тщательно удалять листья с шишек каннабиса для подготовки к розничной продаже или дальнейшей переработке в продукты с добавлением каннабиса. Тем не менее, эволюция производственного оборудования освобождает как ремесленные, так и коммерческие операции по выращиванию от трудоемкого процесса ручной обрезки с дополнительным преимуществом автоматического сбора оставшейся биомассы для использования в других продуктах, таких как конопляное масло и местные средства.

Обрезка каннабиса

Обрезка каннабиса — это процесс удаления сахарных листьев с ваших шишек — огромная часть послеуборочной работы, связанной с подготовкой урожая каннабиса к употреблению. Во многих случаях это может быть разница между восьмой, которая продается за 20 долларов, и той, которая продается за 65 долларов. Прежде всего, обрезка значительно снижает вероятность образования плесени на свежесобранной марихуане до того, как она успеет высохнуть. Эти листья могут задерживать влагу, что значительно облегчает образование плесени, разрушая месяцы напряженной работы.Помимо безопасности, обрезка каннабиса также является важным способом улучшить опыт, аромат, эстетику и цену.

С точки зрения опыта, обрезка буквально не увеличивает силу каннабиса — обрезка листа на этой стадии не помогает производить больше ТГК в других частях растения. Однако удаление лишнего растительного материала с гораздо меньшим содержанием активных соединений, таких как ТГК, оставит у вас гораздо более сильный продукт. Другим важным фактором опыта является то, насколько резким кажется дым, когда сахарные листья остаются нетронутыми.Поскольку эти листья не производят значительного количества каннабиноидов или других активных соединений, способствующих эффекту антуража, оставлять их на растении не имеет особого смысла.

Другим важным фактором опыта является то, насколько резким кажется дым, когда сахарные листья остаются нетронутыми.Поскольку эти листья не производят значительного количества каннабиноидов или других активных соединений, способствующих эффекту антуража, оставлять их на растении не имеет особого смысла.

также усиливает аромат, подобно тому, как это влияет на эффективность. Без сахарных листьев терпены растения более выражены. Это ароматические соединения, которые в значительной степени ответственны за уникальный запах и эффекты каждого штамма. Осторожные триммеры умеют обращаться с растением с осторожностью, чтобы ни один из трихомов, содержащих эти желательные соединения, не был поврежден или сломан.Если все сделано правильно, это дает нетронутый продукт, который, как могут видеть опытные потребители, разрывается от опухших трихом, которые могут оправдать гораздо более высокую цену.

Что такое мокрая обрезка?

Влажная обрезка — это процесс обрезки шишек каннабиса сразу после их сбора, но до того, как они будут высушены. Независимо от вашего содержания влаги, обучение тому, как обрезать влажную и сухую коноплю, в основном одинаково. Вы начинаете с обрезки каждой ветки рядом с узлом или суставом, который соединяет каждое новое ответвление стебля с более старым, более значительным ростом.Важно не класть мокрую ветку на плоскую поверхность, иначе шишки, скорее всего, начнут сплющиваться под своим весом и потеряют свою выпуклую форму — и привлекательность при хранении. Следующим шагом будет осторожно обрезать маленькие сахарные листья на каждом бутоне, начиная с основания бутона и двигаясь вверх. Как только шишки в основном свободны от остатков сахарного листа во время влажной обрезки, они готовы к сушке и пролечке.

Независимо от вашего содержания влаги, обучение тому, как обрезать влажную и сухую коноплю, в основном одинаково. Вы начинаете с обрезки каждой ветки рядом с узлом или суставом, который соединяет каждое новое ответвление стебля с более старым, более значительным ростом.Важно не класть мокрую ветку на плоскую поверхность, иначе шишки, скорее всего, начнут сплющиваться под своим весом и потеряют свою выпуклую форму — и привлекательность при хранении. Следующим шагом будет осторожно обрезать маленькие сахарные листья на каждом бутоне, начиная с основания бутона и двигаясь вверх. Как только шишки в основном свободны от остатков сахарного листа во время влажной обрезки, они готовы к сушке и пролечке.

Вообще говоря, коммерческие производители, которые проводят влажную обрезку, как правило, испытывают нехватку времени и рассматривают влажную обрезку как способ ускорить послеуборочный процесс.Но это не значит, что у влажной обрезки нет нескольких преимуществ, включая предотвращение плесени, более быструю сушку и возможность разместить больше шишек на сушилке. С точки зрения производства, для некоторых производителей может быть целесообразным оставить персонал на сборе урожая в процессе обрезки, не дожидаясь какой-либо промежуточной сушки. С другой стороны, с точки зрения операций, мокрая обрезка может привести к гораздо более высокой стоимости труда на фунт. Поскольку большинство триммеров в отрасли оплачиваются по весу, мокрая обрезка означает, что производители, по сути, платят за воду, которая будет потеряна до того, как продукт будет взвешен для розничной продажи.Это означает, что производитель, скорее всего, заплатит триммеру гораздо больше за работу с влажным продуктом, чем с сухим. Для большинства коммерческих операций затраты, как правило, перевешивают преимущества при сравнении мокрой и сухой обрезки.

С точки зрения производства, для некоторых производителей может быть целесообразным оставить персонал на сборе урожая в процессе обрезки, не дожидаясь какой-либо промежуточной сушки. С другой стороны, с точки зрения операций, мокрая обрезка может привести к гораздо более высокой стоимости труда на фунт. Поскольку большинство триммеров в отрасли оплачиваются по весу, мокрая обрезка означает, что производители, по сути, платят за воду, которая будет потеряна до того, как продукт будет взвешен для розничной продажи.Это означает, что производитель, скорее всего, заплатит триммеру гораздо больше за работу с влажным продуктом, чем с сухим. Для большинства коммерческих операций затраты, как правило, перевешивают преимущества при сравнении мокрой и сухой обрезки.

Что такое сухая обрезка?